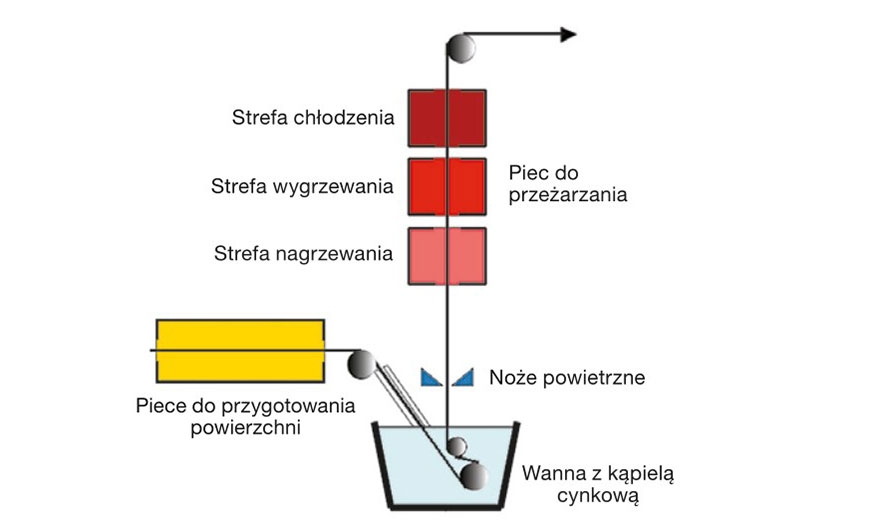

Rys. 1. Schemat procesu technologicznego cynkowania z przeżarzaniem.

Wynaleziona głównie w celu poprawy zdolności do malowania stali ocynkowanej technologia galvannealing ma dziś podstawowe znaczenie w produkcji blach dla przemysłu samochodowego i różnego typu obudów wyrobów AGD. Warto więc zwrócić uwagę czytelników na specyfikę procesu wytwarzania powłoki cynkowej z przeżarzaniem, jej właściwości użytkowe oraz szeroki wybór możliwości aplikacyjnych.

Korozja od początku istnienia motoryzacji jest problemem, z którym walczą producenci samochodów. Z biegiem lat wymyślano coraz skuteczniejsze sposoby zabezpieczenia korozyjnego elementów stalowych. W latach 80. ubiegłego wieku niemiecki producent samochodów osobowych Audi z powodzeniem stosował zanurzanie całej karoserii w ciekłym stopie cynku, co usuwało problem korozji na wiele lat. Jednak wysokie koszty jednostkowe operacji cynkowania ogniowego, w połączeniu z występowaniem naprężeń w konstrukcji i ograniczenia masy pojazdów, spowodowały zaniechanie stosowania tej technologii w przemyśle samochodowym. Dziś metodą indywidualnego zanurzania cynkowane są jedynie elementy przyczep, zaś elementy konstrukcyjne karoserii wykonywane są z blachy ocynkowanej metodą ciągłą i zabezpieczane są kompleksowo.

Proces wytwarzania powłoki typu galvannealing

Dla uzyskania powłok galvannealing, blacha lub taśma stalowa z klasyczną powłoką cynkową bezpośrednio po wynurzeniu z kąpieli poddawana jest obróbce cieplnej. Schemat procesu cynkowania z przeżarzaniem przedstawia rys. 1.

Piece do przeżarzania są podzielone na trzy strefy: grzania, wygrzewania oraz chłodzenia. Nowoczesne piece działają na zasadzie grzania indukcyjnego w strefie grzania i posiadają w strefie wygrzewania elektryczne elementy oporowe lub promienniki rurowe. Technika grzania indukcyjnego charakteryzuje się krótkim czasem nagrzewania, krótkim czasem reakcji, dokładną regulacją temperatury oraz brakiem emisji substancji szkodliwych dla środowiska. Dzięki połączeniu systemów indukcyjnych i gazowych lub oporowych uzyskiwana jest bardzo dobra kontrola procesu technologicznego oraz powtarzalna jakość powłoki po procesie galvannealingu. Piece do cynkowania z przeżarzaniem starszej konstrukcji są wyposażone w strefę grzania i w strefę wygrzewania z promiennikami rurowymi. Charakteryzują się one, niestety, dłuższym czasem nagrzania. W tym przypadku miejscowa emisja zanieczyszczeń i zużycie energii jest ograniczane przez stosowanie palników z niską emisją NOx i systemów palników regeneracyjnych lub rekuperacyjnych.

W procesie galvannealingu wygrzewanie prowadzone jest w czasie około 10 s w temperaturze bliskiej 500°C w przypadku stali węglowej i w temperaturze około 540°C, a czasami nawet 565°C, dla nowej generacji stali o wysokiej wytrzymałości. W wyniku oddziaływania temperatury następuje przebudowa powłoki cynkowej. Parametry procesu technologicznego są ustalane przez operatora w zależności od grubości stali i powłoki cynkowej oraz składu chemicznego powłoki i podłoża. Ze wzrostem zawartości aluminium w kąpieli cynkowej czas wygrzewania musi być wydłużony lub zwiększona musi być temperatura procesu dla uzyskania odpowiedniej struktury powłoki składającej się z faz międzymetalicznych.

Aluminium stabilizuje proces tworzenia się powłoki cynkowej, dzięki czemu przy krótkim czasie zanurzania charakterystycznym dla procesu cynkowania ciągłego, powstaje cienka i równomierna powłoka ochronna o grubości od 10 do 30 µm. Jednak w procesie galvannealingu aluminium może utrudniać przebudowę dyfuzyjną powłoki, stąd zaleca się ograniczenie jego zawartości w kąpieli. Powinna ona mieścić się w przedziale 0,11-0,14%, podczas gdy w tradycyjnym procesie cynkowania ciągłego dodatek stopowy aluminium wynosi 0,2-0,5%. Podobnie zachowują się stale zawierające zanieczyszczenia fosforu – im wyższa jego zawartość, tym wolniej przebiega proces dyfuzyjny przebudowy powłoki. W przypadku obróbki stali o bardzo małej zawartości węgla lub stali stabilizowanej tytanem lub niobem i tytanem (interstitial free steels) proces wygrzewania może zostać z kolei skrócony w porównaniu z wygrzewaniem zwykłej ocynkowanej stali niskowęglowej [1].

Kontrola parametrów procesu technologicznego odbywa się dzięki widocznej zmianie barwy powłoki z jasnej i błyszczącej charakterystycznej dla cynku aż do szarej i matowej odpowiedniej dla obecności na powierzchni blachy faz międzymetalicznych Fe-Zn. Przebudowa powłoki może być również nadzorowana poprzez ciągły pomiar zawartości żelaza na powierzchni blachy za pomocą czujników mikroanalizy rentgenowskiej.

Przebudowa powłoki cynkowej w trakcie przeżarzania

Powłoka cynkowa po wynurzeniu z kąpieli o temperaturze 445-460°C składa się z zewnętrznej warstwy cynku η oraz przylegającej do podłoża warstwy przejściowej zbudowanej z faz międzymetalicznych układu Fe-Zn: ζ, δ1 oraz Γ/Γ1. Jej strukturę, właściwości użytkowe i mechanizm tworzenia omówiono w jednym z poprzednich artykułów [2]. Właściwości technologiczne i zdolność do malowania powłoki cynkowej bezpośrednio po wytworzeniu nie są zbyt korzystne. Wymagają stosowania zabiegów mechanicznego lub chemicznego przygotowania powierzchni.

W trakcie przeżarzania pod wpływem oddziaływania temperatury wzrasta szybkość dyfuzyjnego ruchu atomów w powłoce cynkowej i podłożu stalowym w kierunku wyrównania stężenia żelaza i cynku. W wyniku dyfuzji reaktywnej następuje przebudowa klasycznej warstwowej powłoki cynkowej zmierzająca do zaniku zewnętrznej warstwy cynku, aż do uzyskania na powierzchni blachy fazy δ1 z niewielkim dodatkiem fazy ζ. Proces prowadzony jest do otrzymania powłoki o przybliżonej zawartości żelaza około 10%, co odpowiada występowaniu w układzie równowagi fazy δ1.

Strukturę powłoki galvannealing otrzymanej na stali z gatunku D450 przedstawia rys. 2. Na powierzchni podłoża stali znajduje się warstwa mieszaniny faz Γ/Γ1 o zawartości żelaza na poziomie 16-28%. Grubość tej warstwy powinna być możliwie cienka w porównaniu z grubością warstwy fazy δ1 zawierającej 7-12% żelaza. Na powierzchni powłoki może występować niewielka ilość fazy ζ o zawartości ok. 6% Fe. Dzięki takiej budowie powłoka ochronna posiada optymalne właściwości użytkowe dla zabezpieczeń antykorozyjnych blach stalowych [3].

Właściwości użytkowe powłoki galvannealing

Galvannealing umożliwia uzyskanie cienkich powłok (10-15 µm) składających się w całości z faz międzymetalicznych Fe-Zn o znacznym udziale najbardziej plastycznej fazy δ1 i bardzo małej zawartości bardziej kruchych i twardych faz Γ, Γ1 oraz ζ i pozwala na poprawę możliwości lakierowania powierzchni blach.

Odporność korozyjna powłoki galvannealing jest niższa od klasycznej powłoki cynkowej ze względu na mniejszą grubość powłoki. W rzeczywistych warunkach oddziaływania środowiska korozyjnego, fazy międzymetaliczne Fe-Zn są bardziej odporne w porównaniu z czystym cynkiem, jednak podczas uszkodzenia powłoki warstwa faz Fe-Zn posiada nieco gorsze właściwości protektorujące wobec żelaza. Wynika to z mniejszej różnicy potencjału elektrochemicznego pomiędzy fazami Fe-Zn i żelazem niż w przypadku cynku i żelaza. Stal zabezpieczona za pomocą cynkowania z przeżarzaniem jest więc bardziej narażona na korozję podczas uszkodzenia powłoki na skutek uderzenia czy zarysowania. Problem ten jest niwelowany przez dodatkową obróbkę powierzchni w postaci fosforanowania. Poza tym, ze względów estetycznych powłoki cynkowe po przeżrzaniu są dodatkowo malowane, co w zupełności zapewnia właściwą ochronę korozyjną na wiele lat.

Dużą zaletą powłok po przeżarzaniu jest prawie tak dobra spawalność jak blachy walcowanej na zimno. Wyższa rezystancja właściwa połączona z wyższą twardością i wyższą temperaturą topnienia powłoki ochronnej pozwala na spawanie i zgrzewanie elementów przy niższej wartości prądu oraz dłuższą trwałość elektrod.

Powłoki cynkowe po przeżarzaniu są bardziej twarde i kruche w porównaniu z klasycznymi powłokami cynkowymi otrzymanymi ogniowo metodą ciągłą. Jednak dzięki małej grubości i bardzo dobrej przyczepności do podłoża stali przeróbka plastyczna blach z powłoką galvannealing nie stanowi problemu. W przemyśle samochodowym, czy w produkcji sprzętu AGD wiele elementów stalowych poddawanych jest głębokiemu tłoczeniu. Podczas przeróbki plastycznej mogą czasem pojawić się pęknięcia, jednak nie następuje odwarstwianie powłoki cynkowej od podłoża. Odpowiedni dobór parametrów odkształcenia oraz zastosowanie substancji smarnych lub warstw ułatwiających poślizg pozwala również na uniknięcie wad powłoki. Przykładem tego typu technologii może być L-Treatment opracowany wspólnie przez firmy Nippon Steel i ArcelorMittal [4]. Dzięki zastosowaniu nakładania cienkich warstewek propoślizgowych podczas głębokiego tłoczenia stali po galvannealingu uzyskano wzrost szybkości procesów tłoczenia o 15%, co związane jest również z obniżeniem kosztów produkcji. Jest to szczególnie korzystne rozwiązanie w przypadku odkształcenia części o wąskich promieniach, czy trudnych elementów strukturalnych karoserii samochodów.

Malowanie stali po galvannealingu

Jak wspomnieliśmy, powłoka cynkowa po przeżarzaniu powinna być malowana ze względu na gorszą odporność korozyjną w porównaniu z klasyczną powłoką cynkową oraz nieestetyczny czerwonawy wygląd produktów korozji tworzących się na powierzchni pod wpływem oddziaływania środowiska. Dodatkowo, powłoka galvannealing posiada też znacznie lepsze właściwości powierzchniowe, dzięki czemu niższe są koszty nanoszenia warstwy lakierowej o odpowiedniej trwałości. Widok powierzchni powłoki galvannealing przedstawiono na rys. 3. Korzystne właściwości powierzchniowe potwierdzają również wyniki badań profilograficznych przedstawione na rys. 4 i 5. Na podstawie topografii oraz profilu chropowatości można stwierdzić, że w przypadku powłok galvannealing nie występuje falistość powierzchni. Jest to bardzo istotne, ponieważ wygląd zewnętrzny powłoki lakierowej jest gorszy wraz ze wzrostem falistości. Dzięki odpowiedniej chropowatości podłoża składającego się z faz międzymetalicznych Fe-Zn, powłoki lakierowe mają możliwość „mechanicznego zakotwiczenia się” na nierównościach powierzchni po procesie galvannealingu, co wpływa na ich lepszą adhezję do podłoża [5]. Podczas nanoszenia wyrobów lakierowych na powierzchnie stali po galvannealingu napotyka się też, niestety, na pewne problemy technologiczne. Powłoki farb elektroforetycznych wykazują większą skłonność do kraterowania w przypadku, gdy malowane podłoże stanowią powłoki cynkowe tego typu [6].

Podsumowanie

Technologia galvannealingu jest nowoczesną metodą obróbki powierzchni zapewniającą nie tylko odporność korozyjną blach odpowiednią dla danych warunków eksploatacji, ale również wzrost szeregu innych właściwości użytkowych optymalnych do aplikacji w przemyśle. Możliwość plastycznego odkształcenia oraz łączenia blach zabezpieczonych antykorozyjnie przez spawanie czy zgrzewanie pozwala na redukcję kosztów produkcji oraz stwarza możliwość automatyzacji procesu. Jeżeli przy tym wymagana jest bardzo dobra zdolność do malowania powierzchni oraz przyczepność powłoki lakierowej do podłoża, to technologia galvannealingu jest najbardziej ekonomicznym sposobem zaspokojenia potrzeb projektantów, konstruktorów i technologów.

Dr inż. Adam Tatarek

FAM Grupa Kapitałowa S.A.