Technologie wytwarzania powłok cynkowo-aluminiowych na blachach stalowych metodą ciągłą

Zanurzeniowa powłoka cynkowo-aluminiowa powstała z konieczności zwiększenia odporności korozyjnej. Jeszcze w poprzednim wieku opracowano nowe generacje powłok stopowych otrzymywanych w kąpieli bogatej w aluminium, a technologia jest modyfikowana do dnia dzisiejszego. Powstało kilka różnych procesów technologicznych nanoszenia powłok cynkowo-aluminiowych na wyroby ciągłe, różniących się składem kąpieli, budową powłoki i jej właściwościami.

Pierwszymi powłokami cynkowo-aluminiowymi wytwarzanymi na skalę przemysłową były powłoki o nazwie Galfan. Skład kąpieli określony jako okołoeutektyczny (eutektyka Zn-5% Al) zawierał dodatki 4,7-6,2% Al i 0,03-0,1% miszmetalu (Ce+La) w cynku [3] i został opatentowany w wielu krajach, w tym również w Polsce (zgłoszenie w 1982). Inną odmianą kąpieli Zn-Al o składzie eutektycznym jest kąpiel, w której dodatek ceru i lantanu zastąpiono dodatkiem 0,1% Mg. Powłoka ta nosi nazwę SuperZinc i jest opracowana przez Nippon Steel Corporation [4]. Dodatki miszmetali lub magnezu wprowadzane są w celu poprawy lejności kąpieli oraz zwilżalności powierzchni stali przez ciekły stop. Nie stwierdzono, że ich obecność w kąpieli wpływa na odporność korozyjną [5].

W 1985 roku uruchomiono we Włoszech produkcję blach z nową powłoką o handlowej nazwie Lavegal. Kąpiel Zn zawierała 30% Al, 0,2% Mg i 0,2% Si [7]. Odporność korozyjną powłok Lavegal poprawia dodatek magnezu. Mg segreguje po granicach ziaren, zmniejszając skłonność do korozji międzykrystalicznej [8].

W ostatnich kilkunastu latach opracowano wiele nowych składów chemicznych kąpieli na bazie Zn i Al zawierających również inne dodatki stopowe, w tym głównie dodatek magnezu. Na skalę przemysłową zostały wprowadzone procesy: SuperDyma (Zn, 11% Al, 3% Mg, 0,2 % Si) [9] przez Nippon Steel Co. oraz ZAM (Zn, 6% Al, 3% Mg) [10] przez Nisshin Steel Co. W Europie rozwija się proces MagiZincTM (Zn, 1-2% Mg, 1-2% Al) prowadzony przez Tata Steel Europe [11], a także Magnelis (Zn, 3,5% Al, 3% Mg) wprowadzony przez Arcelor Mittal [12].

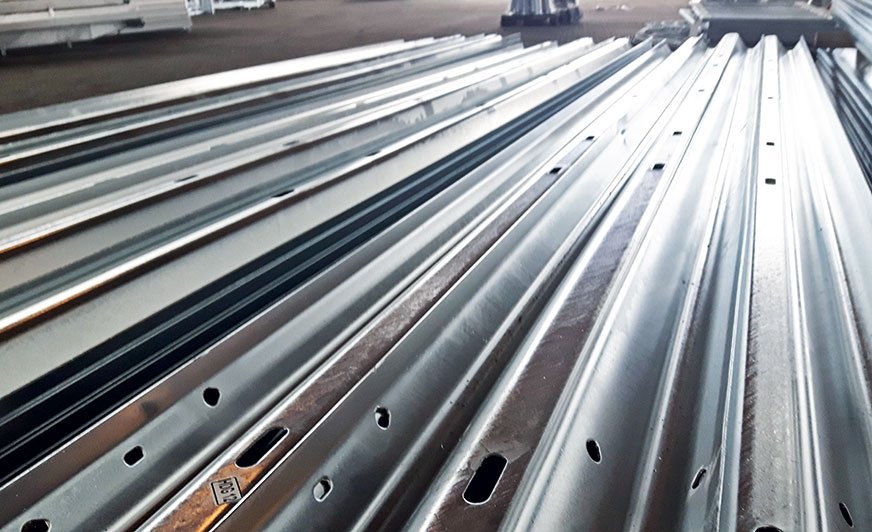

Pomimo intensywnych prac badawczych powłoki cynkowo-aluminiowe wytwarzane są wyłącznie metodą ciągłą, głównie na blachach stalowych.