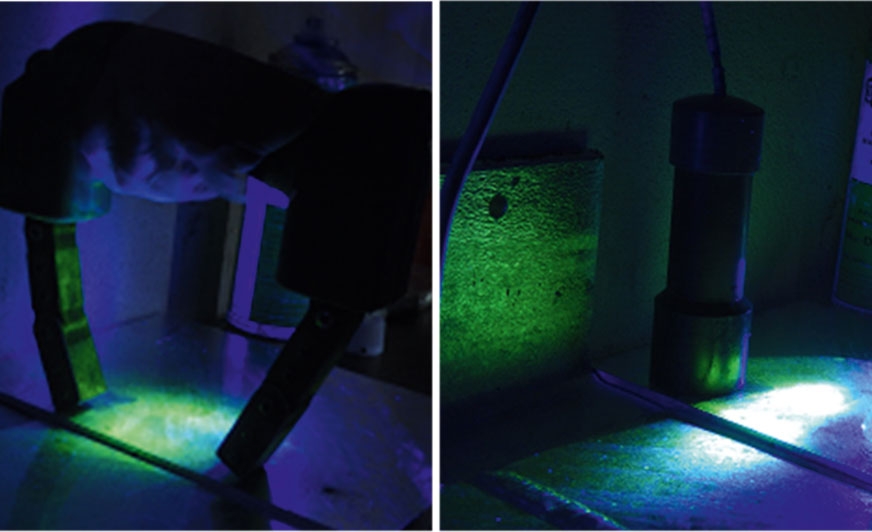

Magnesowanie defektoskopem jarzmowym. / Defektoskop stałomagnesowy.

c) Metoda metalograficzna

wg EN ISO 1463 – jest ona nieodpowiednia do codziennego stosowania, szczególnie w przypadku wyrobów dużych i kosztownych. Jest to metoda niszcząca i umożliwia oznaczenie grubości powłoki tylko w konkretnym przekroju. Zaletą tej metody jest uzyskanie bezwzględnej dokładności pomiaru 0,8 um. Określa to przydatność do pomiaru cienkich powłok. [9]

Kryteria odbiorowe: norma PN-EN ISO 1461, pkt 6.2:

„Wymaga się, aby wartość średnia całej powierzchni odniesienia była co najmniej równa grubości miejscowej powłoki podanej w tablicy 3.

(…) Pomiarów grubości powłoki nie należy wykonywać na krawędziach ani w odległości mniejszej niż 10 mm od krawędzi przedmiotu obrabianego, powierzchni przecinanych palnikiem oraz naroży”.

PRZYCZEPNOŚĆ POWŁOKI

Zanurzeniowe powłoki cynkowe, ze względu na chemiczną naturę wiązania, mają dostateczną przyczepność.W przypadku, kiedy przedmioty obrabiane narażone są na wysokie obciążenia mechaniczne i jest konieczne zbadanie przyczepności, wtedy badanie to przeprowadza się z wykorzystaniem metody nacięcia krzyżowego. [10]

NAPRAWA

Wyroby, które podczas oceny wizualnej nie spełniają wymagań, należy naprawić lub ocynkować ponownie i sprawdzić. Nawet przy zachowaniu największej staranności w czasie procesu cynkowania często dochodzi do powstania miejscowych usterek w powłoce cynkowej. Jest to zazwyczaj spowodowane błędami konstrukcyjnymi powstałymi przy projektowaniu elementów stalowych przeznaczonych do ocynkowania, a także w wyniku nieprzestrzegania wymagań technologicznych i konstrukcyjnych, jakie muszą zostać spełnione przed przekazaniem elementów lub konstrukcji stalowych do ocynkowania.

(…) Naprawę należy wykonać metodą natryskiwania cieplnego cynkiem (na przykład ISO 2063) albo poprzez pokrycie odpowiednią farbą cynkową o wysokiej zawartości cynku. Pył cynkowy jako pigment powinien być zgodny z ISO 3549.

(…) Dopuszcza się również zastosowanie powłoki z płatkami cynkowymi oraz tzw. past cynkowych. Zastosowanie stopów lutowniczych na bazie cynku jest również możliwe”.

Grubość powłoki na naprawianym obszarze powinna wynosić co najmniej 30 µm więcej niż jest wymagana grubość miejscowa powłoki cynkowej i nie mniej niż 100 µm. W tym celu niezbędne są dwie lub trzy warstwy.