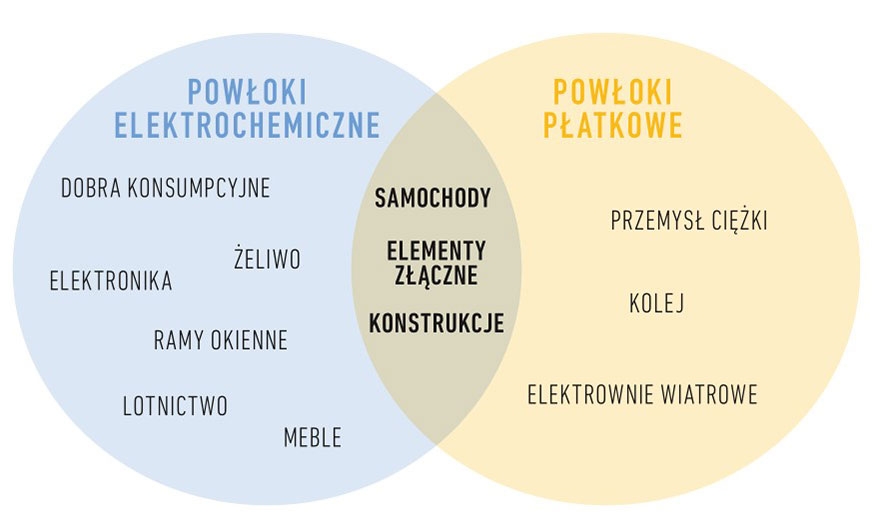

Rys. 1. Typowe branże wykorzystujące powłoki elektrochemiczne i płatkowe.

Bezkonkurencyjne systemy elektrolitycznych powłok cynkowych i stopowych oraz powłok cynku płatkoweg

W przeszłości elektrolityczne powłoki cynku i jego stopów stanowiły wyłącznie ochronę przed korozją. Jedyną ich funkcją była ochrona stali lub żeliwa przed korozją czerwoną (materiału podłoża). Dodatkowa warstwa pasywacji lub uszczelniacza stanowiła zabezpieczenie przed korozją białą. To samo dotyczyło powłok cynku płatkowego. Aby uzyskać powłoki dekoracyjne, stosowano inne metody pokrywania.

Obecnie przemysł, a przede wszystkim motoryzacja, wymaga zarówno wysokiej odporności korozyjnej, jak i estetycznego wykończenia, co nie może być osiągnięte za pomocą technik przedstawionych powyżej. Wielkim wyzwaniem jest w szczególności uzyskanie błyszczących i jednocześnie trwałych powłok w kolorze czarnym, ponieważ biała korozja jest bardziej widoczna na powłokach czarnych niż na srebrnych.

Aby sprostać stale rosnącym wymaganiom przemysłu i zapewnić najwyższą odporność korozyjną w połączeniu z doskonałym wyglądem, opracowano nową technologię.

Powłoki elektrochemiczne w połączeniu z powłokami cynku płatkowego

Powłoki elektrolityczne mają zastosowanie w wielu branżach przemysłu, np. motoryzacji, elektronice, meblarstwie, lotnictwie, branży okuć okiennych, elementów złącznych. Cynk płatkowy wykorzystywany jest do zabezpieczania elementów w branży motoryzacyjnej, konstrukcyjnej, elektronice, meblarstwie, energetyce wiatrowej, w przemyśle ciężkim, kolejnictwie. Niektóre z ww. zastosowań się pokrywają, co pokazano na rysunku 1.

Uszczelniacz z technologii cynku płatkowego charakteryzuje się większą grubością i innym składem w porównaniu z konwencjonalnym uszczelniaczem galwanicznym, dzięki czemu zapewnia lepsze parametry nie tylko pod względem odporności korozyjnej i wyglądu, ale także odporności na zarysowania, odporności chemicznej i stabilności temperaturowej (rysunek 3).

W zasadzie wszystkie powłoki nakładane elektrochemicznie, np. kwaśny i alkaliczny cynk, alkaliczny cynk-żelazo, kwaśny i alkaliczny cynk-nikiel, mogą stanowić powłokę bazową, jednak najważniejszy jest dobór odpowiedniej pasywacji zapewniającej dobrą przyczepność zarówno do powłoki cynkowej lub stopowej, jak i uszczelniacza (rysunek 4). Firma Atotech przeprowadziła wiele testów, dysponując galwanicznymi liniami, jak również wirówkami do nakładania powłok cynku płatkowego w centrum technicznym zlokalizowanym w Treburze, w Niemczech.

PRZYKŁADY I WYNIKI

Elementy pokryte zgodnie z ww. sekwencjami procesów wykazują ekstremalnie wysoką odporność korozyjną zarówno do białej, jak i czerwonej korozji. Przy zastosowaniu tradycyjnej sekwencji procesu biała korozja jest szczególnie widoczna na elementach czarnych (rysunek 5).

W nowej kombinacji procesów, dzięki technologiom firmy Atotech, możliwe jest osiągnięcie bardzo wysokiej odporności korozyjnej, szczególnie do białej korozji.

Powłoka elektrolityczna może być nakładana zarówno w aplikacji bębnowej, jak i zawieszkowej, z kolei uszczelniacze z użyciem metody wirówkowej lub natryskowej. Elementy zawieszkowe charakteryzują się bardzo wysoką odpornością korozyjną, także w przypadku elementów bębnowych możliwe jest uzyskanie doskonałych rezultatów. (rysunek 6).

Dobre wyniki uzyskiwane są zarówno w teście neutralnej mgły solnej (ISO 9227), jak i w testach cyklicznych zgodnych, np. ze specyfikacjami Volvo ACT, ACT II, Ford L-467, PV 1209, VDA 233-102, GMW 14872.

Ponadto możliwe jest uzyskanie określonego współczynnika tarcia, jak i szerokiej gamy kolorów (rysunek 8).