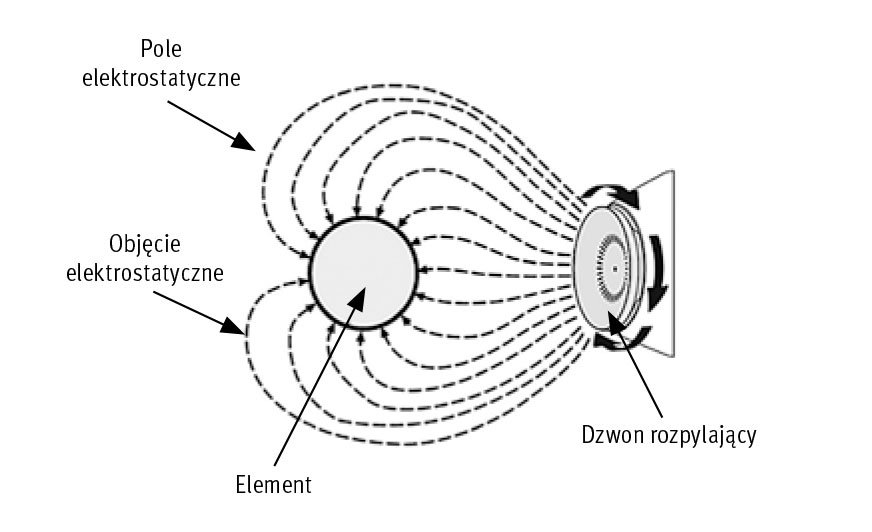

Ryc. 1. Zasada działania natrysku elektrostatycznego

Element meblowy służący do przeprowadzenia testów stanowił zespół oskrzyni mebla szkieletowego (ryc. 8, 9) wcześniej pokrytego bejcą wodną. Jednak, w celu uniknięcia błędnych wyników zaistniałych na skutek nadmiaru wchłoniętej wody z bejcy przy aplikacji lakieru nawierzchniowego, pomiary masy komponentów dokonywano bezpośrednio przed natryskiem lakieru zarówno przy zastosowaniu metody tradycyjnej aplikacji lakieru, jak i w metodzie elektrostatycznej. Przy tego rodzaju testach należy zwrócić szczególną uwagę na to, żeby w miarę możliwości pomiar masy po aplikacji lakieru sprawdzać także na mokro, co niestety znacznie utrudnia przeprowadzenie testu porównawczego. Wykonanie pomiaru po wyschnięciu powłoki malarsko-lakierniczej niestety jest obarczone błędem wynikającym z odparowania wody z lakieru i szczątkowej wody z bejcy nasycającej wierzchnie warstwy elementu lakierowanego w celu zabarwienia struktury drewna (wymóg klienta), co już wcześniej objaśniano, oraz inicjalizacji zjawiska elektrostatyki (wymóg technologiczny). Urządzenie samo w sobie nie ma dużych wymagań co do samego posadowienia, wystarczy jedynie wolny obszar o powierzchni ok. 1 mkw. oraz dostęp do sprężonego powietrza. Jedyny kłopot, jaki może się pojawić, to dostęp do sieci elektrycznej 240 V, który w obszarze aplikacji materiałów malarsko-lakierniczych, zwłaszcza tych rozpuszczalnikowych, już nie jest taki oczywisty i prosty. W przypadkach nakładania powłok lakierowych na bazie wodnej, co jest przedmiotem niniejszego artykułu, doprowadzenie napięcia w obszarze działania urządzenia znacznie się upraszcza.

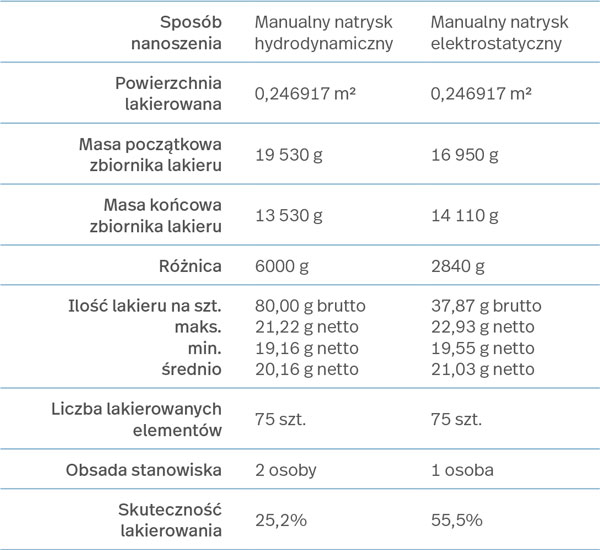

W tabeli zestawiono wyniki zbiorcze wszystkich pomiarów przy aplikacji lakieru jedną z tradycyjnych metod (manualny natrysk hydrodynamiczny) oraz dla manualnego natrysku elektrostatycznego.

Na podstawie wyników przeprowadzonych testów można sformułować następujące wnioski:

- Skuteczność (wydajność) lakierowania metodą elektrostatyczną jest co najmniej dwukrotnie wyższa niż przy zastosowaniu tradycyjnego natrysku manualnego, jaki obecnie ma miejsce w zakładzie produkcyjnym, gdzie testowano urządzenie. W przypadku metody elektrostatycznej pokrycie lakierowanego elementu kształtowało się na średnim poziomie 55,5% w stosunku do ogólnej ilości brutto lakieru, jaka była dedykowana na jeden lakierowany przedmiot.

- Skuteczność nałożenia lakieru przy zastosowaniu metody natryskowej tradycyjnej oscylowała na poziomie 25,2%, przy czym w tym przypadku natrysk wymagał zaangażowania dwóch pracowników, aby uzyskać zbliżony efekt pokrycia elementu lakierem, jaki uzyskiwano przy natrysku elektrostatycznym i obsadzie jednoosobowej.

- Dla natrysku elektrostatycznego skuteczność tzw. objęcia elektrostatycznego elementu lakierem pozwala wprawdzie zredukować obsadę stanowiska z dwóch osób do jednej, ale w przypadku krawędzi wewnętrznych elementu jest widoczny wpływ efektu znanego pod nazwą klatka lub siatka Faradaya (ryc. 12), czyli niedomalowany, tzw. suchy obszar (ryc. 13). Podobny efekt występuje także przy lakierowaniu metodą tradycyjną, ale wynika on z zawirowań powietrza, jakie powstają w obszarze wewnętrznych narożników lakierowanych elementów.

- Z uwagi na ograniczony czas korzystania z urządzenia testowego, nie przeprowadzono testów lakierowania elementów, których powierzchnia nie została wcześniej pokryta bejcą wodną wzmacniającą efekt działania elektrostatyki. Należy jednak oczekiwać, iż wtedy skuteczność malowania będzie niższa niż w przypadku wcześniejszego użycia innych wodnych materiałów malarsko-lakierniczych.

- W trakcie lakierowania w środowisku elektrostatycznym należy ściśle przestrzegać proporcji ilości dozowanego lakieru, ilości powietrza atomizującego oraz wartości prądu ładowania lakieru w zależności od kształtu lakierowanego przedmiotu. Nieprawidłowy dobór tych parametrów natryskowych skutkuje oklejaniem (zanieczyszczeniem) głowicy natryskowej lakierem (ryc. 14).

- Przeprowadzono także próbę lakierowania szerokich powierzchni (ryc. 15), jednak wymagana w takim przypadku konieczność dwuosobowej obsady stanowiska stawia pod znakiem zapytania zasadność natrysku elektrostatycznego mimo jego wysokiej skuteczności. Wprawdzie efekt objęcia elektrostatycznego, stanowiący główną zaletę tej metody, jest widoczny na powierzchni o szerokości około 2 cm położonej przeciwlegle do natryskiwanej strony elementu, jednak elektrostatyczne lakierowanie obustronne skutkowałoby niekorzystnym nagromadzeniem się powłoki lakierowej na krawędziach elementu, określanym jako przegrubienie powłoki lakierowej.

- Konstrukcja głowicy jest wykonana z tworzywa sztucznego, co sprawia, że wszelkie nieprawidłowości wynikające z przypadkowego jej uszkodzenia, np. podczas mycia, znacznie zniekształcają rozpylaną wiązkę lakierową (ryc. 16). Wykonanie dyszy formującej mgłę lakierową z tworzywa sztucznego niewątpliwie wiąże się z uwarunkowaniami konstrukcyjnymi pistoletu w celu nieprzewodzenia elektrycznego, niemniej jednak może warto byłoby się zastanowić nad innym, bardziej trwałym, nieprzewodzącym elementem formującym w przypadku długotrwałego użytkowania.

- Testowany system najlepiej sprawdza się dla wyrobów szkieletowych (ryc. 17), gdzie manewrowanie pistoletem można ograniczyć do minimum, przy jednocześnie wydajniejszym wykorzystaniu materiałów lakierniczych na poziomie ok. min. 55% w zależności od kształtu lakierowanego przedmiotu i stopnia skomplikowania konstrukcji szkieletu. Z uwagi na ograniczenia czasowe testów, autorzy nie znają jednak wpływu czasu użytkowania pistoletu natryskowego na jakość połączeń przewodów doprowadzających media do pistoletu (prąd + sprężone powietrze + materiał malarsko-lakierniczy).

dr inż. Wojciech Kien

emerytowany pracownik Katedry Obrabiarek i Podstaw Konstrukcji Maszyn Uniwersytetu Przyrodniczego w Poznaniu

dr inż. Marcin Osajda

pracownik wdrożeniowy nowych technologii zakładu przemysłu drzewnego