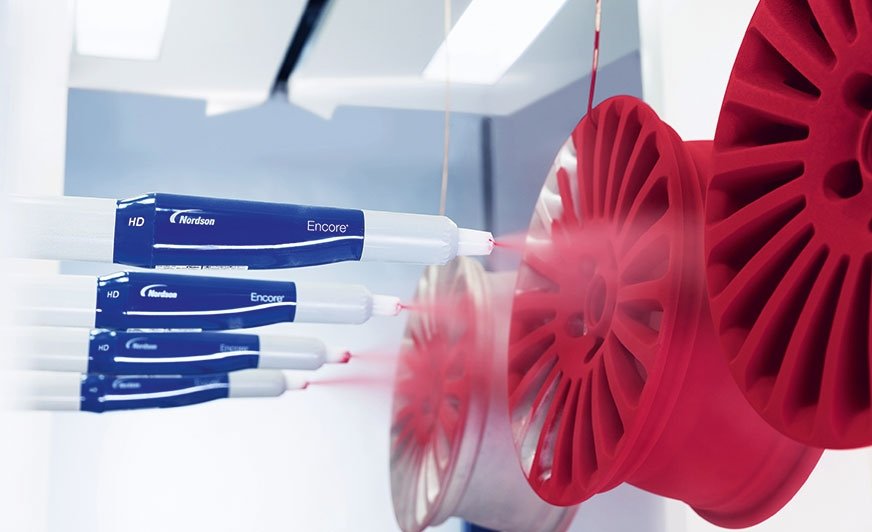

Innowacyjne pistolety do malowania proszkowego pozwalają na wysoki poziom początkowej wydajności aplikacji i jednorodną grubość warstwy dzięki wysoko rozwiniętej technologii dysz. Źródło: Nordson

Zwiększona jakość i wydajność powlekania proszkowego

Z jednej strony malowanie proszkowe charakteryzuje się coraz ostrzejszymi wymaganiami jakościowymi i tendencją do bardziej rozbudowanej indywidualizacji, a z drugiej strony zwiększeniem presji kosztowej. Tą czynnością wyważania można zarządzać tylko poprzez spójną optymalizację procesu.

Zastosowanie farby w proszku jest jednym z najbardziej przyjaznych dla środowiska oraz oszczędnych dla zasobów procesów w dziedzinie technologii malowania przemysłowego. W rezultacie powłoki proszkowe zyskały w przeszłości niezliczone zastosowania w wielu różnych sektorach przemysłu, począwszy od architektury, produkcji mebli, sprzętu gospodarstwa domowego i przemysłu motoryzacyjnego, a także produkcji maszyn i urządzeń, aż po dobra konsumpcyjne. Ze względu na rosnące wymagania dotyczące jakości powłok, zużycia materiałów i energii, indywidualności i produktywności, lakiernie stają przed wyzwaniem optymalizacji swoich procesów. W tym kontekście coraz ważniejsza staje się cyfryzacja i inteligentne tworzenie sieci procesów.

Projektowanie inżynieryjne i przygotowanie części dostosowane do wymagań malarskich

Technologia produkcji jest zwykle w centrum uwagi przy projektowaniu komponentów – zdarza się, że pomija się jakość powierzchni i ochronę przed korozją, jednakże często powoduje to niepotrzebny wysiłek i dodatkowe koszty w przyszłości. Należy zatem zwrócić szczególną uwagę na wiercenie otworów, wycinanie podcięć, krawędzi, wąskich przerw, szczelin, małych promieni przejściowych przy zaokrągleniach i tym podobnych. Poza tym, w szczególności w przypadku przedmiotów wykonanych z blachy, nawet minimalne zaokrąglenie krawędzi może zwiększyć ochronę przed korozją w tych krytycznych obszarach, ponieważ w porównaniu z ostrymi, nieobrobionymi krawędziami, znacznie więcej materiału powlekającego przylega do zaokrąglonych krawędzi.Podłoża metalowe, takie jak stal, stal ocynkowana i aluminium, są czyszczone za pomocą mokrych procesów chemicznych przy użyciu środków czyszczących, które są dopasowane do materiału i znajdujących się na nim zanieczyszczeń. W zależności od rodzaju zanieczyszczeń, które mają być usunięte, suche procesy, takie jak mycie strumieniem suchego lodu, jak również czyszczenie plazmowe i laserowe, mogą być stosowane do precyzyjnego obrabiania. Jeśli chodzi o obróbkę wstępną podłoży metalowych, trend w kierunku systemów nanoceramicznych, które są kompatybilne z różnymi metalami, nabiera coraz większego tempa. Te alternatywy dla konwencjonalnego fosforanowania żelazowego i cynkowego oferują korzyści ekonomiczne, ekologiczne i technologiczne. Osiągana ochrona przed korozją jest porównywalna do tej uzyskiwanej przez fosforanowanie cynkowe, a może ją nawet przewyższyć.