Jak unikać błędów lakierniczych oraz co zrobić, gdy się już pojawią

Każda poprawka to strata wpływająca ujemnie na efekt końcowy działalności. Dlatego należy w niej kierować się zasadą wynikającą z przysięgi Hipokratesa „lepiej zapobiegać, niż leczyć”.

Malowanie proszkowe jest obecnie wiodącą metodą pozyskiwania powłok zapewniającą:

- pożądane własności wyrobu w postaci nadania powierzchniom malowanym odpowiedniej struktury gwarantującej przyczepność,

- doskonałą ochronę powierzchni pokrytych przed korozją,

- odporność mechaniczną i chemiczną,

- efekty wizualne: estetyczne i dekoracyjne.

Stosowanie malowania proszkowego jako rodzaju technologii przemysłowego wytwarzania jest ekonomicznie uzasadnione poprzez uzyskiwane efekty oszczędnościowe, wydajność, możliwość automatyzacji i robotyzacji. Istotnym czynnikiem jest tu również aktualny obecnie aspekt ekologiczny decydujący niejednokrotnie o wyborze tej właśnie technologii malowania.

Jak we wszystkich stosowanych technologiach, tak i w przypadku malowania proszkowego istnieje pewien margines możliwości, że uzyskana tą metodą gotowa powłoka nie spełni naszych zakładanych oczekiwań. Przyczyn takiego stanu rzeczy, a co za tym idzie również ilość rodzajów nieprawidłowości jest bardzo duża, choć częstość ich występowania jest stosunkowo niewielka, a przy przestrzeganiu reżimów technologicznych i procedur wręcz sporadyczna.

W skład monitorowanych wymagań, przy założonej grubości powłok, mogą wejść:

- określenie kategorii korozyjności atmosfery w zakresie od C1 do C5 zgodnie z PN-EN ISO 12944,

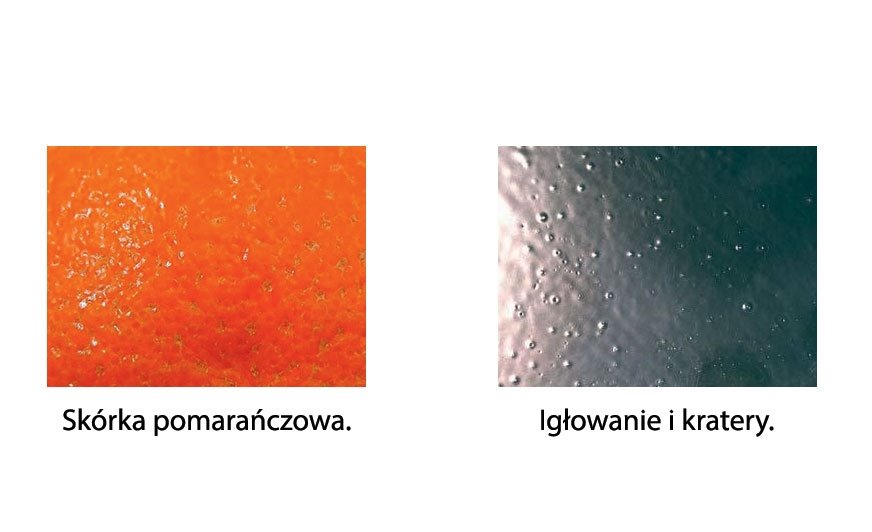

- stan powierzchni powłoki sprawdzany wizualnie poprzez oględziny, porównanie z wzorcami z określeniem dopuszczalnych wad, przyczepność (wg normy PN-EN ISO 2409 oraz 4624), oporność na uderzenia (6270), połysk (2813), testy odpornościowe: mgła wodna (9227), odporność chemiczna (2812 oraz 12720), na wilgoć (6270), dwutlenek siarki (3231), klimatyczne. Zakres wymagań odbiorczych zależy od ustaleń między stronami, tj. wykonawcy i klienta (użytkownika). Ocenę zaś wyników badań można przeprowadzić w oparciu o np. wymagania techniczne w wersji 4.0 systemu jakości Qualisteelcoat i normy ISO (patrz wyżej).

Udokumentowaną analizami statystycznymi prawdą jest zasada wynikająca z fragmentu przysięgi Hipokratesa „lepiej zapobiegać, niż leczyć”. W myśl tego stwierdzenia należy dążyć do uzyskania w pełni akceptowanych powłok malarskich, stosując rzetelniej wszystkie procedury obowiązujące w standardowym procesie, jak też jego ciągły monitoring i natychmiastowe wprowadzanie koniecznych korekt. Dotyczy to procesów przygotowania powierzchni do malowania, co ma pierwszoplanowe znaczenie dla jakości docelowej, jak i napylania farb oraz utwardzania powłoki. Należy monitorować i przestrzegać optymalnych wielkości parametrów napylania farb i wypalania powłok. Dotyczy to przykładowo automatycznych procesów malowania i założonej grubości powłok: wielkości wydatku farby, napięcia i natężenia prądu, wielkości ciśnień powietrza i jego jakości, prędkości przenośnika i manipulatorów, ustawienia pistoletów, nastaw utwardzania, tj. temperatury i czasu wygrzewania. Istotne są: czystość w pomieszczeniu malarni, prawidłowa wentylacja, uziemienie urządzeń i ich terminowe przeglądy, sprawdzanie uzyskiwanych efektów w postaci grubości i przyczepności powłok oraz analiza wyników przeprowadzanych badań i testów.

Występujące nieprawidłowości w powłokach malarskich proszkowych i sposoby możliwych poprawek.

Wacław Pankiewicz