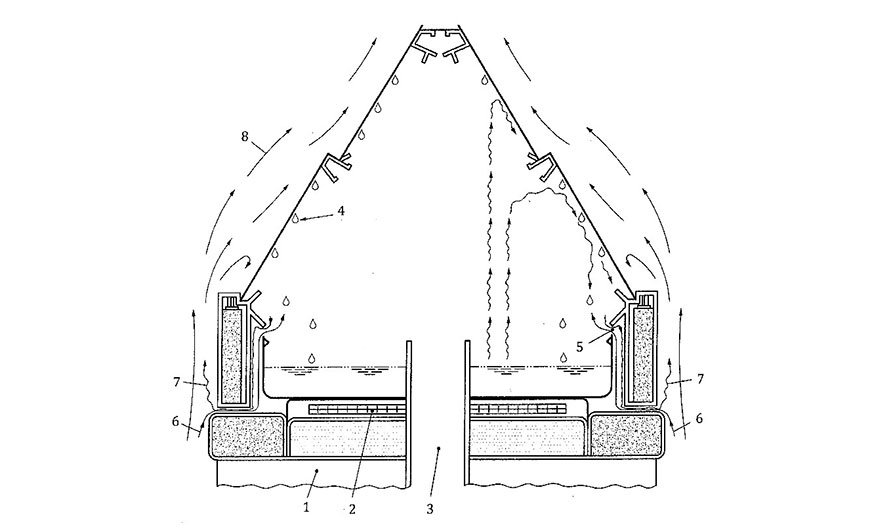

Schemat komory wilgotnościowej wg PN-EN ISO 6270-1. Źródło PN-EN ISO 6270-1:2018-02

METODY BADAŃ, OCENA I ZASTOSOWANIE

Woda jest jednym z głównych czynników powodujących zmianę właściwości wielu materiałów, w tym powłok nanoszonych na różne podłoża. Znajomość stopnia odporności danych powłok lub systemów malarskich na działanie wody bądź wilgoci może być pomocne w określaniu trwałości tych wyrobów i skuteczności ich ochrony. Pamiętać należy jednak, że w naturalnych warunkach na powłokę oddziałuje dodatkowo szereg innych czynników degradujących i korozyjnych, dlatego też wyniki uzyskane w testach laboratoryjnych nie powinny być określane jako równoważne z wynikami ekspozycji w środowisku naturalnym.

Złe rezultaty w badaniach odpornościowych powłok, w tym badań odporności na działanie wody (wilgoci), mogą być spowodowane przez wiele różnych czynników. Przyczyna może leżeć zarówno po stronie badanego wyrobu (słabe właściwości ochronne powłoki), jak i podłoża, na które wyrób został naniesiony (nieodpowiednie przygotowanie podłoża, zanieczyszczenie podłoża) lub być spowodowana błędami podczas nanoszenia wyrobów (niedomalowania, nieodpowiednia grubość powłoki).

Badania odporności powłok na działanie wody (wilgoci) dla wyrobów stosowanych na różne podłoża, w tym metalowe czy drewniane, to jedne z głównych testów, które wykonuje się w laboratoriach, działach kontroli jakości czy działach badań i rozwoju w celu określenia jak powłoki zachowują się w kontakcie z wodą. Istnieje kilka norm, według których można badać odporność powłok na działanie wody, są to m.in. następujące dokumenty:

- PN–EN ISO 6270–1:2018–02 Farby i lakiery – Oznaczanie odporności na wilgoć – Część 1: Kondensacja (jednostronna ekspozycja)

- PN–EN ISO 6270–2:2018–02 Farby i lakiery – Oznaczanie odporności na wilgoć – Część 2: Kondensacja (ekspozycja w komorze z podgrzewanym zbiornikiem wody)

- PN–EN ISO 2812–2–2:2019–01 Farby i lakiery – Oznaczanie odporności na ciecze – Część 2: Metoda zanurzania w wodzie

- PN–EN 13523–27:2017–05 Metale powlekane metodą ciągłą – Metody badań – Część 27: Odporność na wilgotny okład (test kataplazmy)

Norma PN–EN ISO 6270–1 dotyczy określania odporności powłok na działanie wilgoci przy zastosowaniu kontrolowanej kondensacji. Kondensacja zachodzi na badanych powierzchniach powłok poprzez wystawienie pomalowanej strony płytki na działanie ogrzanej, nasyconej mieszaniny powietrza i pary wodnej, tylnej zaś na działanie powietrza o temperaturze pokojowej. Kondensację prowadzi się przez określony czas, po czym dokonuje się oceny zgodnie z odpowiednimi wytycznymi. Badania wykonuje się zwykle na powłokach nałożonych na podłoża metalowe lub drewniane, jak i na podłoża gipsowe czy z płyt kartonowo-gipsowych.

Ze względu na specyficzną budowę komory wilgotnościowej w takich warunkach można badać jedynie płaskie płytki o konkretnych wymiarach (75 × 150) mm lub (100 × 150) mm. W kwestii grubości podłoża, na które naniesione są badane powłoki, to w najnowszym wydaniu normy w punkcie odnoszącym się do rodzaju stosowanych płytek przywołana jest jedynie wielkość płytek, natomiast ich grubość nie jest określona. Należy jednak pamiętać, że grubość podłoża może mieć znaczny wpływ na wynik badania, im grubsze jest podłoże, tym bardziej izoluje ono od warunków otoczenia i kondensat może nie tworzyć się na badanej powłoce. Dlatego też ważne jest, żeby grubość podłoża była zawsze uzgadniana i odpowiadała konkretnym zastosowaniom badanych wyrobów. Podczas przygotowywania płytek można zastanowić się jeszcze nad jedną kwestią, mianowicie, czy zabezpieczać krawędzie i tylne strony płytek niepoddanych działaniu wilgoci i jeśli tak, to w jaki sposób to zrobić. W większości przypadków wystarczy eksponować płytki jednostronnie pokryte badanym wyrobem. Jednak przed rozpoczęciem badań należy zawsze ustalać czy tylne strony w ogóle zabezpieczać i jeśli tak, to czy tym samym wyrobem czy jednak zastosować inny odpowiedniejszy środek zabezpieczający. Aby zniwelować wpływ nieco odmiennych warunków panujących wewnątrz komory w różnych jej częściach (np. środek, boczne strony) należy stale zmieniać położenie próbek w czasie trwania badania tak, aby każda z próbek była równo eksponowana w tych samych częściach komory.

W normie PN–EN ISO 6270–2 przedstawiono ogólne warunki i procedury dotyczące badań pomalowanych metalowych próbek w atmosferach o stałej lub zmiennej zawartości wody kondensacyjnej. Dokument przywołuje trzy rodzaje atmosfer: atmosferę o stałej wilgotności (test CH) oraz dwie atmosfery zmienne: o zmiennej zarówno wilgotności, jak i temperaturze powietrza (test AHT) oraz o zmiennej tylko temperaturze powietrza przy zachowaniu stałej wilgotności (test AT). Testy według PN–EN ISO 6270–2 przeprowadzane są w paroszczelnych komorach wyposażonych w znajdujące się na dnie urządzenia korytko z grzałką stanowiące zbiornik na wodę (rys. 2, rys. 3). Poprzez podgrzanie wody utrzymuje się wewnątrz komory temperaturę na poziomie (40±3)°C.

Test CH przeprowadzany jest w ciągłych warunkach wilgotności wynoszących w przybliżeniu 100% i w temperaturze (40±3)°C. Test AHT składa się z dwóch okresów – 8 godzin w stałej wilgotności ok. 100% i temperaturze (40±3)°C oraz z 16 godzin w temperaturze i wilgotności zbliżonej do warunków otoczenia (jest to tzw. test z otwartą lub przewietrzaną komorą). W przypadku testu AT również mamy dwa okresy 8 i 16 godzin z tą różnicą, że okres 16-godzinny odbywa się w temperaturze zbliżonej do otoczenia, ale przy wilgotności wynoszącej ok. 100%. Dla atmosfer zmiennych zalecane jest, aby czas jednego cyklu wynosił 24 godziny. W przypadku atmosfery AT możliwe jest także stosowanie krótszych czasów cyklu wynoszących 12 lub 16 godzin i odpowiednio skróconych czasów dla przywołanych okresów badań. Na podstawie uzgodnień można przeprowadzać także inne cykle.

Próbki umieszcza się w komorze w odległości od siebie nie mniejszej niż 20 mm. Odległość od dolnej krawędzi próbki do powierzchni wody nie powinna wynosić mniej niż 200 mm, natomiast odległość próbek od ścianek mniej niż 100 mm. Próbki do badań eksponuje się w komorze pod dowolnym kątem lecz nie mniejszym niż 60° w stosunku do poziomu (rys. 4). Podczas umieszczania próbek w komorze należy zwracać uwagę na to, aby nie było możliwości kapania wody kondensacyjnej zarówno z jednych próbek na drugie, jak i ze ścian czy sufitu komory na badane panele czy elementy.

Po rozpoczęciu badań, a także w trakcie trwania testu, należy sprawdzać przez okno komory tworzenie się wody kondensacyjnej na całej powierzchni badanych próbek. Jeśli nie powstaje odpowiednia kondensacja, można to skorygować np. przez zmniejszenie ilości eksponowanych próbek w komorze badawczej lub zwiększenie odległości między nimi, lub też poprzez zmianę warunków otoczenia. Spadek temperatury otoczenia spowoduje zwiększenie się ilości powstającej wody kondensacyjnej. Zaletą tej metody jest to, że w tak skonstruowanej komorze można badać próbki o różnych kształtach, mogą to być zarówno płaskie płytki, jak i całe detale pokryte powłoką lakierową.

Niestety w obu częściach normy PN–EN ISO 6270 nie znajdziemy informacji jak długo powinniśmy prowadzić badanie. Takie dane należy zawsze uzyskiwać od producentów badanych wyrobów bądź należy odnosić się do norm przedmiotowych lub innych dokumentów. Odnośnie dokonywania oceny badanych próbek po ekspozycji to także nie znajdziemy w normach szczegółowych wytycznych. Zgodnie z wytycznymi w obu dokumentach przy ocenie powłok, dokonywanej natychmiast po zakończeniu badań lub jeśli ustalono wcześniej po określonym czasie kondycjonowania w odpowiednich warunkach, możemy posłużyć się serią norm PN–EN ISO 4628 dotyczących oceny zmian/zniszczeń powłok, dodatkowo możemy ocenić zmianę barwy bądź też wykonać dodatkowe badania zmian właściwości fizykomechanicznych powłok po testach odpornościowych, np. twardość, ścieralność czy przyczepność. Wszystko to zależy od rodzaju badanego wyrobu i jego przeznaczenia i powinno być ustalane między zainteresowanymi stronami. W tekście norm nie znajdziemy również wytycznych co do interpretacji uzyskanych wyników. Różne wyroby mają różne wymagania, dlatego też w tym przypadku także powinniśmy się odnieść do norm na odpowiednie wyroby.

Odporność powłok przeznaczonych na podłoża metalowe na działanie wody oznaczyć można także poprzez częściowe bądź całkowite zanurzenie płytki z powłoką w zamykanym pojemniku wypełnionym wodą. Metoda tego badania opisana jest w normie PN–EN ISO 2812–2 i polega na umieszczeniu i trzymaniu przez określony czas pomalowanych płytek w wodzie o temperaturze (40±2)°C a następnie na ocenie występujących zmian w wyglądzie powłoki zgodnie z wcześniej przyjętymi kryteriami.

Płytki do badań umieszcza się w pojemniku z wodą, w odpowiednich stelażach umożliwiających nachylenie płytki między 0° a 20° w stosunku do pionu, badaną powłoką skierowaną ku górze i tak, aby płytki ułożone były co najmniej 30 mm od dna i ścianek pojemnika (rys. 5). Należy regularnie zmieniać ułożenie płytek w pojemniku i jeżeli tak ustalono można stosować odpowiednie napowietrzanie wody. Podczas całego czasu trwania badania wykorzystywana woda powinna spełniać wymagania 3 stopnia czystości wg ISO 3696. Gdy zauważymy zmętnienie wody lub jej konduktywność przekroczy ustalone wartości, wodę należy wymienić. W przypadku specyficznych zastosowań danych wyrobów można stosować np. wodę morską. Jeżeli jest to konieczne powłokę przed zanurzeniem można np. zarysować zgodnie z PN–EN ISO 17872.

W przypadku stosowania częściowego zanurzenia płytki do badań powinny być zanurzone w ¾ swojej długości. Gdy decydujemy się na całkowite zanurzenie, płytki do badań umieszcza się w taki sposób, aby poziom wody był co najmniej 50 mm ponad górnymi krawędziami płytek. Takie zanurzenie umożliwi uniknięcie ewentualnych efektów wynikających z różnicy stężenia tlenu przy powierzchni wody.

Po zakończeniu badania próbki ocenia się natychmiast po osuszeniu ich bibułą pod względem występowania jakichkolwiek zmian w wyglądzie, np. spęcherzenia. Dodatkowo można wykonać badania wybranych właściwości fizykomechanicznych powłok, jak np. badanie przyczepności, zmiany barwy, twardości. Badania tych właściwości można także powtórzyć następnie po upływie 24 h od zakończenia testu, aby ustalić czy parametry te ulegają zmianie w czasie.

Kolejnym rodzajem badania, podczas którego próbki narażone są na działanie wilgotnego środowiska jest tzw. test kataplazmy. Opisana w normie PN–EN 13523–27 metoda badania określa ocenę odporności powłok naniesionych na podłoża metalowe na działanie ciepłego, wilgotnego okładu m.in. w środowisku neutralnym (z zastosowaniem wody dejonizowanej). Cztery płaskie, obustronnie pomalowane płytki do badań zawija się w określony w normie sposób w jednowarstwową watę absorpcyjną o odpowiednich wymiarach oraz masie i umieszcza się w paroszczelnym worku z tworzywa sztucznego. Następnie do worka wlewa się odpowiednią ilość wody dejonizowanej, (stanowiącą 12-krotność masy waty), tak aby cała wata przesiąkła wodą i całość umieszcza wewnątrz nagrzanej do 70°C suszarki na okres 7 lub 14 dni (rys. 6). Po upływie wyznaczonego czasu badania określa się zmiany w wyglądzie powłok, m.in. spęcherzenie czy zardzewienie wg odpowiednich części normy PN–EN ISO 4628. Ciekawe jest to, że takie warunki stanowią dość agresywne środowisko, ponieważ bardzo często płytki pokryte tym samym wyrobem po teście kataplazmy wykazują spęcherzenie na całej swojej powierzchni po 7 dniach trwania testu, natomiast po badaniu odporności na działanie obojętnej mgły solnej, wykonywanym wg PN–EN ISO 9227 i trwającym 960 h, nie wykazują praktycznie żadnych zmian. Zdarza się, że po teście kataplazmy, oprócz występowania pęcherzy, zaobserwować można także inne zmiany, np. wydzielanie się na powierzchni płytki substancji klejących bądź też powłoki ulegają wybarwieniu (rys.7).

Wyżej wymienione metody umożliwiają określenie wpływu działania wody, wilgoci czy wilgotnego środowiska na wygląd i właściwości fizykomechaniczne powłok lub systemów malarskich stosowanych na podłoża metalowe i w niektórych przypadkach podłoża drewniane, gipsowe czy z płyt kartonowo-gipsowych. Przy doborze odpowiedniego testu z zastosowaniem oddziaływania wody (wilgoci) powinno się brać pod uwagę konkretne zastosowanie wyrobów i w jakich warunkach będą użytkowane, by w jak najlepszy sposób odzwierciedlić warunki środowiska, w którym te wyroby będą stosowane. Wykonując badania w laboratorium nie zawsze uzyskuje się te same wyniki jak podczas użytkowania w naturalnych warunkach środowiskowych. Można jedynie oczekiwać tylko określonych zależności, gdy znany jest wpływ ważnych parametrów na powłokę, takich jak np. temperatura czy wilgotność. Zaletą testów laboratoryjnych jest to, że uwzględniają i kontrolują tylko niewielką ilość zmiennych, dzięki czemu uzyskuje się bardziej odtwarzalne wyniki i można je porównywać między sobą.

KINGA Krawczyk

Sieć Badawcza Łukasiewicz – Instytut Inżynierii Materiałów Polimerowych i Barwników

Oddział Farb i Tworzyw w Gliwicach