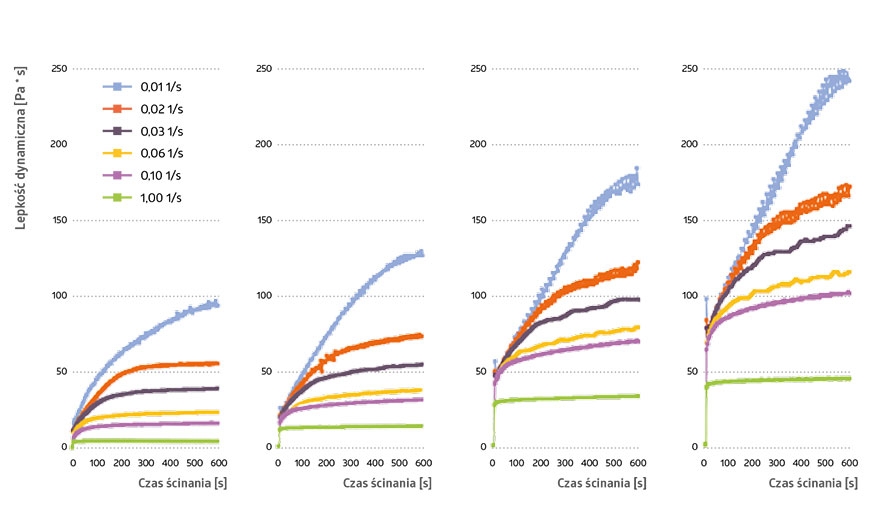

Rys. 1. Pomiar relaksacji lepkości dynamicznej dla szybkości ścinania oraz czasów parowania (od lewej do prawej: 0, 1, 2, 3 min). Źródło: Fraunhofer IPA

Możliwość optymalizacji wyglądu produktów dzięki cyfrowym modelom

Naukowcy z Instytutu Fraunhofera IPA (instytut technologii produkcji i automatyzacji) stworzyli cyfrowy model powstawania struktur powłok lakierniczych (struktur w warstwie lakieru). Opracowana metoda wykorzystywana jest obecnie w celu zoptymalizowania wyglądu lakieru karoserii („skórka pomarańczy”) u jednego z producentów samochodów, przede wszystkim dla uzyskania jednorodnego wyglądu w rozwiązaniach wielosubstratowych.

Struktura powłoki lakierniczej zaliczana jest do ważnych kryteriów przy ocenie jakości powłok. Powierzchnie warstw lakierniczych po suszeniu i utwardzaniu wykazują mniej lub bardziej widoczną strukturę „skórki pomarańczy“. Główną przyczyną tworzenia się „skórki pomarańczy” jest, w przypadku powłok nanoszonych metodami natrysku lub rozpylania, przypadkowe nakładanie się kropelek lakieru podczas osadzania, kształtowania struktury powłoki i odwzorowania falistości podłoża.

Głównymi czynnikami wpływającymi na tę tzw. strukturę własną warstw lakieru są: spektrum wielkości kropelek lakieru (kontrolowalne poprzez parametry natrysku), lepkość początkowa materiału lakierniczego bezpośrednio po osadzeniu, zmiany lepkości podczas fazy wypalania, jak również siła ciężkości (rozpływanie się poziome/pionowe). Przy chropowatych bądź pofalowanych powierzchniach podłoży dochodzi dodatkowo aspekt mniej lub bardziej widocznego odzwierciedlenia struktury podłoża na powierzchni zaaplikowanej warstwy lakieru.

.jpg)

Instytut Fraunhofera IPA opracował cyfrowy model do kalkulacji powstawania struktur warstw lakierniczych.

Podniesienie efektywności ekonomicznej

Instytut Fraunhofera IPA opracował cyfrowy model do kalkulacji powstawania struktur warstw lakierniczych (patrz równanie), który odzwierciedla zachodzące w powłoce lakierniczej procesy przepływowe i w ten sposób uwzględnia wszystkie opisane powyżej mechanizmy powstawania struktury.

Rys. 2. Przykład zastosowania modelu: dzięki niemu naukowcy mogą określić, jaki rozkład wielkości kropelek optymalizuje strukturę warstwy lakieru.

Źródło: Fraunhofer IPA

Jako przykład symulacji rysunek 2 pokazuje wpływ rozkładu kropelek podczas rozpylania. Wynika z tego, że poprzez optymalne nakładanie małych i dużych kropelek istnieje możliwość poprawienia struktury powłoki lakierniczej. Aktualne badania naukowe zajmują się teraz analizowaniem dalszych czynników wpływu, jak lokalne różnice w napięciu powierzchniowym i lepkości, a także optymalizacją techniki pomiarowej do szybkiego wyznaczania parametrów materiałów. W praktycznych zastosowaniach model symulacyjny powinien dać użytkownikom możliwość osiągnięcia sztywno określonych wytycznych co do jakości struktur bezkosztownych prób adaptacyjnych. Jednocześnie powinien podnieść efektywność ekonomiczną linii lakierniczej poprzez całościową analizę procesu lakierniczego z uwzględnieniem szeregu kryteriów o zróżnicowanej wadze.

W konkretnym zastosowaniu oznacza to, że dzięki szybkim symulacjom można znaleźć parametry mające największy wpływ na strukturę lakieru, aby móc w efektywny sposób uzyskać wizualnie optymalny wygląd produktów na linii lakierniczej. Opracowana metoda została zastosowana przez Instytut Fraunhofera IPA między innymi do zoptymalizowania wyglądu powierzchni lakierniczej na karoseriach u jednego z producentów samochodów.

Tłumaczenie z „Besser Lackieren” nr 10/2016, str. 6

Michał Bedyk