Bardziej czułe fotoinicjatory znad Wisły

Technologia utwardzania promieniowaniem UV bardzo szybko ewoluuje: powstają nowe źródła światła, a także nowe receptury farb bazujące na czulszych fotoinicjatorach. Te ostatnie mogą rozwiązać problem niskiej absorpcji promieniowania lamp rtęciowych i UV-LED przez fotoinicjatory kationowe. Ponieważ maksymalną absorpcyjność uzyskują one przy długościach fali 220–280 nm, w zakresie emitowanym przez współczesne źródła promieniowania UV poziom owej absorpcji nie przekracza z reguły 10%. Problem ten już w 2010 r. próbowała rozwiązać firma Komori, wprowadzając na rynek technologię suszenia H-UV. Zaproponowany przez nią proces przebiega w podobny sposób jak konwencjonalna fotopolimeryzacja, z tym że dzięki zastosowaniu specjalnego zestawu lamp, farb i fotoinicjatorów utwardzanie zachodzi dwukrotnie szybciej przy czterokrotnie mniejszym zużyciu energii. Technologia ta ma jednak jedną podstawową wadę: aby była skuteczna, wymaga zakupu pełnego zestawu sprzętu konkretnego producenta. Stąd też jeszcze bardziej doniosłe wydaje się odkrycie dokonane w połowie ubiegłej dekady przez Joannę Ortyl z Wydziału Inżynierii i Technologii Chemicznej Politechniki Krakowskiej. W toku badań nad procesami fotopolimeryzacji badaczka opracowała formułę fotoinicjatora wykazującą się maksymalnym poziomem absorpcji promieniowania UV przy długości fali 350 nm (90%) i wysokim stopniem absorpcji w pozostałym zakresie długości fali (200–380 nm). Dzięki temu nowe związki są wysoce kompatybilne nie tylko z lampami rtęciowymi, ale również z lampami halogenowymi, ksenonowymi i diodami UV-LED.

atmoFlex – ekrany utwardzane wiązką elektronów

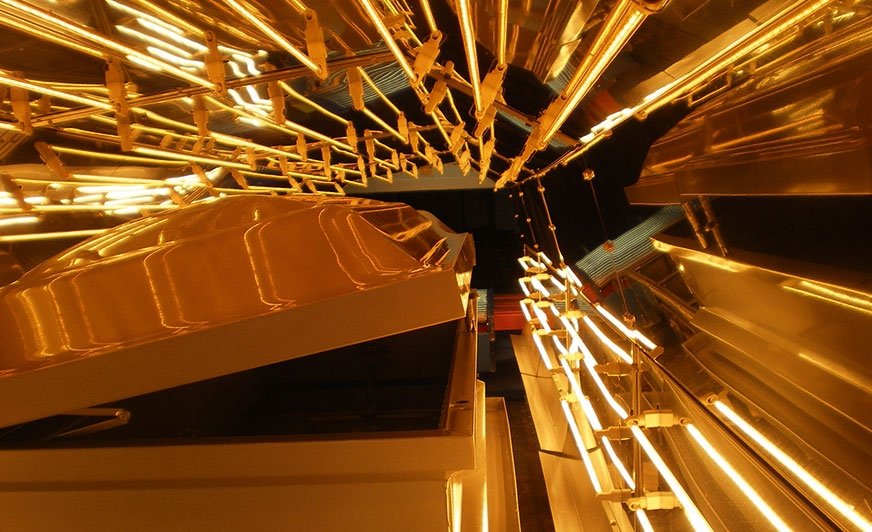

Technologia utwardzania promieniowaniem elektronowym stanowiła oś projektu atmoFlex zainicjowanego w 2015 r. przez Instytut Elektroniki Organicznej, Technologii Wiązki Elektronów i Technologii Plazmy im. Fraunhofera (FEP). Naukowcy postanowili wykorzystać ją do rozwiązania problemu wysokiej kruchości powłok nakładanych na telefony komórkowe, monitory, panele słoneczne i ekskluzywne opakowania. Jako alternatywę zaproponowali podwójną powłokę nakładaną w dwóch komplementarnych procesach: utwardzania wiązką elektronów w atmosferze próżni oraz powlekania bezdotykowego w warunkach atmosferycznych. System atmoFlex pozytywnie przeszedł testy, a jego efektywność zachęciła instytut do budowy osobnego zakładu zajmującego się wyłącznie powlekaniem elektroniki. Ośrodek został otwarty w 2016 r., niemal od razu zadziwiając wysoką wydajnością i modułową budową umożliwiającą łatwą rozbudowę i zmianę przeznaczenia linii powlekania.

Agata Świderskaagata.swiderska@lakiernictwo.net