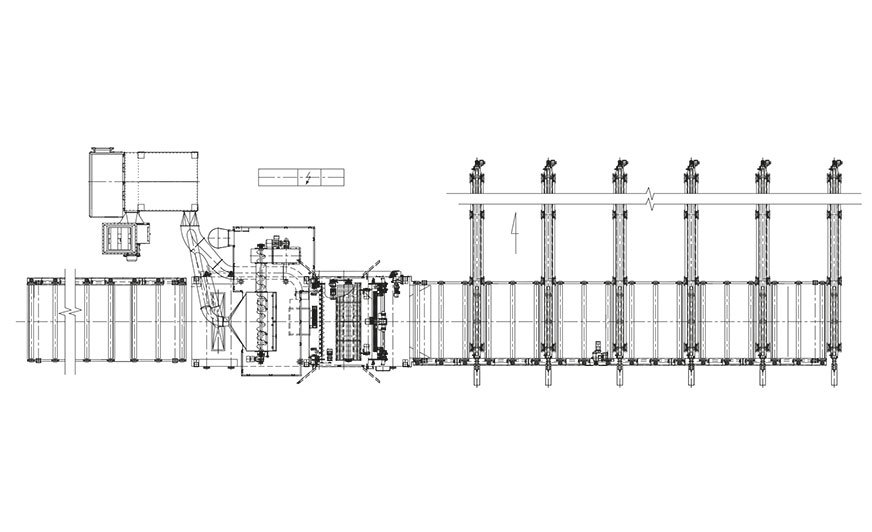

Rys. 1. Śrutownica wirnikowa do blach i profili z automatycznym systemem załadunku, typ OWB-2500 (szerokość detali: do 2500 mm, wysokość: 700 mm, długość: do 12 000 mm).

Śrutownice do obróbki strumieniowo-ściernej, cz. 1

W poprzednim artykule opisałem śrutownice wielkogabarytowe, w których IdeaPro specjalizuje się od wielu lat. Śrutownice te stanowią bardzo ważną część oferty produkcyjnej firmy. Z reguły są to inwestycje unikatowe w skali przemysłu krajowego. Oferta produkcyjna IdeaPro zawiera natomiast szeroki wachlarz śrutownic: ogólnego zastosowania, śrutownic wielkogabarytowych, jak również śrutownic do specjalnego zastosowania, które są opisane w tym artykule.

Śrutownice specjalnego zastosowania dedykowane są różnym branżom przemysłu, jak: samochodowego, chirurgicznego, wyrobów z grafitu, hutniczego, produkcji butli gazowych, systemów ogrodzeniowych, wyrobów z granitu i betonu itp. materiałów.

W wielu przypadkach śrutownice te znajdują zastosowanie we wdrażaniu nowych technologii realizowanych w ramach projektów finansowanych ze środków Unii Europejskiej.

Profesjonalna kadra inżynierska oraz wieloletnie doświadczenie w projektowaniu i produkcji śrutownic umożliwia nam tworzenie najnowocześniejszych innowacyjnych rozwiązań. Produkowane przez IdeaPro maszyny do obróbki strumieniowo-ściernej spełniają wszystkie wymagania norm europejskich, cechują się funkcjonalnością i przede wszystkim bezpieczeństwem obsługi.

Efektem wieloletniej działalności firmy jest opracowanie nowych konstrukcji maszyn i urządzeń na bardzo wysokim poziomie technicznym, łącznie z realizacją innowacyjnych pomysłów stanowiących know-how firmy.

Śrutownice wirnikowe do blach i profili, typ OWB/S

Śrutownice specjalne typu OWB/S przeznaczone są do oczyszczania blach, profili, kształtowników, rur, płaskowników i konstrukcji spawanych z takich zanieczyszczeń, jak: rdza, zendra, powłoki lakiernicze oraz do usuwania zadziorów. Stosowane są również do obróbki wykończeniowej elementów konstrukcyjnych oraz do szorstkowania powierzchni przed ich powlekaniem.

Śrutownice specjalne typu OWB/S mogą posiadać różne wyposażenie technologiczne, jak:

automatyczny system załadunku (rys. 1, 2): załadunek boczny z hydraulicznym napędem podnoszenia i opuszczania ładunku oraz elektrycznym przesuwem z pola załadowczego na przenośnik rolkowy, zainstalowany w śrutownicy wykonanej dla HUTA POKÓJ Ruda Śląska;

Konstrukcja śrutownic typu OWB/S została oparta na standardowych rozwiązaniach stosowanych w śrutownicach przelotowych typu OWB produkowanych przez IdeaPro.

W tych śrutownicach załadunek oraz rozładunek blach, profili, rur i konstrukcji spawanych realizowany jest przez operatora niezależną suwnicą lub innym urządzeniem załadowczym.

Arkusze blach lub profile przeznaczone do oczyszczania układane są poziomo na listwach wzdłużnych przenośnika poprzecznego (rys. 1, 2). Po uruchomieniu cyklu pracy śrutownicy przenośnik poprzeczny podaje blachy lub profile na przenośnik rolkowy wzdłużny, który transportuje je bezpośrednio do komory roboczej śrutownicy, gdzie następuje proces czyszczenia przedmiotów w strugach śrutu wyrzucanego przez wirniki rzutowe, zarówno górnej, jak i dolnej powierzchni. Liczba wirników rzutowych, ich wielkość oraz położenie dobierane są w zależności od wymaganej wydajności śrutownicy, która zależy od gabarytów oczyszczanych przedmiotów. Tego typu śrutownice wyposażone są w zespół zmiatania i zdmuchiwania śrutu z górnej powierzchni oczyszczonych przedmiotów. W skład zespołu wchodzą: zamontowany na wejściu do komory laserowy czujnik pomiaru wysokości oczyszczanych przedmiotów, automatyczny system ustawiania wysokości całego zespołu zmiatania i zdmuchiwania, szczotka obrotowa oraz zdmuchiwacze zasilane powietrzem z wysokoprężnego wentylatora. Śrutownice tego typu mogą pracować w ruchu ciągłym bez zatrzymywania wirników rzutowych, co zwiększa ich wydajność.

Konstrukcja oraz parametry techniczne śrutownic typu OWB/S gwarantują dokładne i równomierne oczyszczenie powierzchni detalu w czasie jednego przejazdu przez komorę śrutownicy.

Czyściwo w śrutownicach ma obieg zamknięty, dlatego po podaniu go do wirników rzutowych, które wyrzucają je z dużą energią na powierzchnię obrabianego przedmiotu, spada grawitacyjnie do zsypu komory roboczej poprzez perforowaną podłogę. Ze zsypu, przenośnikiem śrubowym i dalej przenośnikiem kubełkowym, czyściwo transportowane jest do układu separacji powietrznej lub powietrzno-magnetycznej. W separatorze następuje odseparowanie od śrutu drobnych frakcji metalicznych oraz frakcji pylistych. Tak oczyszczony śrut z separatora przesypuje się do zbiornika umieszczonego pod separatorem, z którego grawitacyjnie, przez dozowniki śrutu podawany jest ponownie do wirników rzutowych.

Często pod zsypem w komorze roboczej zamiast przenośnika śrubowego zainstalowane jest sito obrotowe lub przenośnik wibracyjny, które stanowią pierwszy stopień separacji śrutu, gdzie następuje odseparowanie większych zanieczyszczeń. Sito obrotowe lub przenośnik wibracyjny transportują śrut do stopy przenośnika kubełkowego, podającego śrut do separatora, zainstalowanego w górnej części śrutownicy.