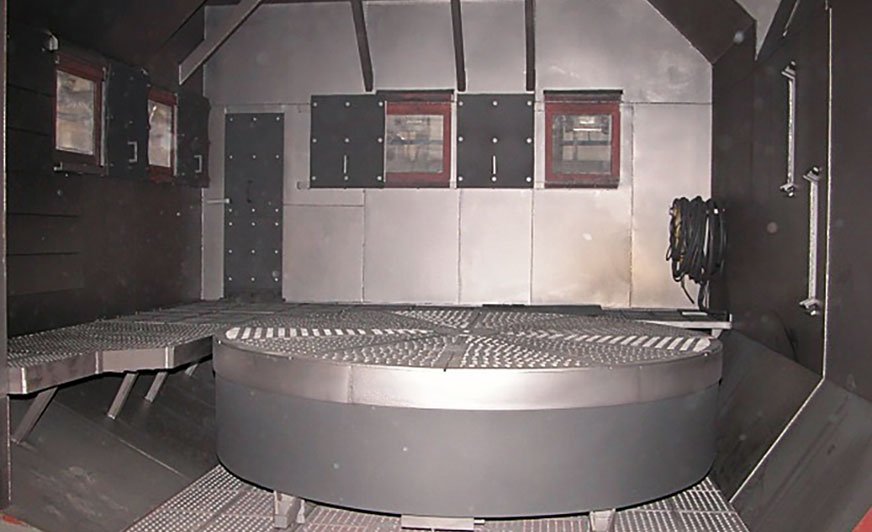

Oczyszczarka pneumatyczna

Ścierniwo używane do wirnikowej obróbki strumieniowo-ściernej

W technice oczyszczania wirnikowego jako ścierniwo stosowany jest śrut: żeliwny, staliwny, stalowy cięty z drutu lub stalowy cięty z blachy.

Śrut żeliwny

Twardość śrutu żeliwnego wynosi średnio około 660 HV. Zaletą śrutu żeliwnego jest bardzo wysoka skrawalność. Natomiast jego wadą jest bardzo niska trwałość wynosząca około 150 przejść, to jest około 150 przepływów ziaren śrutu przez wirnik rzutowy o prędkości wyrzutu śrutu 80 m/s, po których ziarna ulegają nadmiernemu rozdrobnieniu powodującemu wyłączenie ich z obiegu oczyszczarki. Drugą istotną wadą śrutu żeliwnego jest jego duża agresywność powodująca bardzo intensywne zużywanie części wirnika rzutowego.

Śrut staliwny

Rozróżnia się dwa rodzaje śrutu staliwnego: śrut staliwny wysokowęglowy o zawartości węgla od 0,85% do 1,2 % i śrut staliwny niskowęglowy. Twardość śrutu wysokowęglowego wynosi od 48 HRC do 64 HRC. Niższe twardości odnoszą się do śrutu kulistego, twardości wyższe dotyczą śrutu łamanego. Śrut wysokowęglowy posiada trwałość około 1700 przejść przy twardości śrutu około 50 HRC. Śrut niskowęglowy cechuje się wyższą trwałością wynoszącą około 2000 przejść. Przy czym śrut wysokowęglowy jest bardziej agresywny i charakteryzuje się większą intensywnością oczyszczania, jak również większą intensywnością zużycia części roboczych wirnika rzutowego.

Wykonywany jest on najczęściej z drutu patentowego o zawartości węgla od 0,55% do 0,61%. Twardość śrutu wynosi ok. 450 HV. Śrut ten cechuje się dużą skrawalnością oraz dużą trwałością. Trwałość jego wynosi ok. 6500 przejść. Jego agresywność w stosunku do części roboczych wirnika zawiera się pomiędzy śrutem staliwnym łamanym a śrutem staliwnym kulistym.

Rys. 4. Profile powierzchni uzyskane obróbką strumieniowo-ścierną:

rysunek górny – profil ostry uzyskany przy stosowaniu śrutu łamanego

rysunek dolny – profil łagodny uzyskany przy stosowaniu śrutu kulistego

Zasady doboru śrutu

Dokonując doboru gatunku, rodzaju i granulacji śrutu, należy brać pod uwagę następujące czynniki:

- rodzaj i kształt obrabianego przedmiotu, w tym jego podatność na deformację,

- rodzaj i wielkość zanieczyszczenia przedmiotu,

- wymagany stopień czystości powierzchni po oczyszczeniu,

- wymaganą chropowatość powierzchni po oczyszczeniu,

- wymagany profil chropowatości,

- wymaganą wydajność oczyszczania,

- wpływ użytego śrutu na koszty oczyszczania.