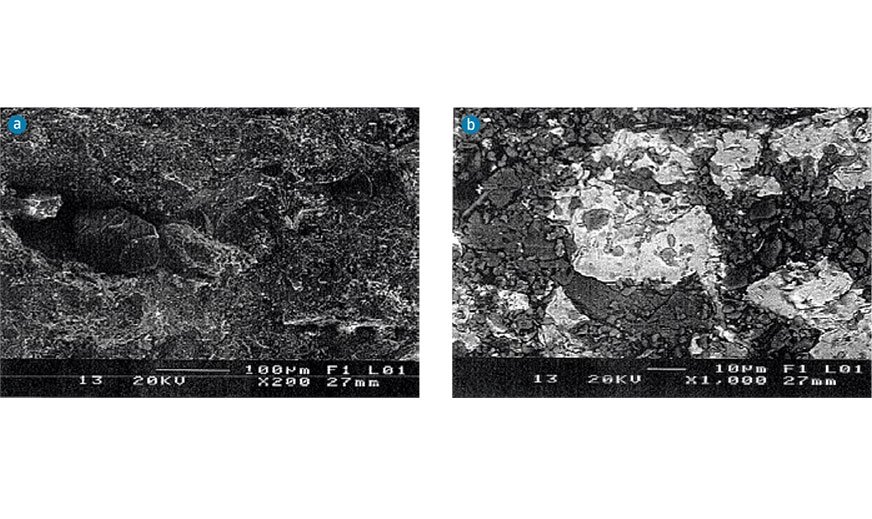

Fotografia 1a i b. Kurz i osadzone resztki w stali węglowej po oczyszczeniu strumieniowo-ściernym: (a) osad gruzu z żużli pomiedziowych; (b) połamane pozostałości żużla pomiedziowego. (Fot. Muehlhan AG, Hamburg).

Tabela 4. Wpływ kąta natrysku na osadzanie się rozbitych ziaren ściernych.

Osadzanie w wyniku „omiatania” powierzchni ścierniwem

Szczególny efekt, często obserwowany podczas czyszczenia strumieniowo-ściernego, to „omiatanie” ze względu na wielokrotne czyszczenie strumieniowo-ścierne. Zjawisko to dotyczy czyszczenia strumieniowo-ściernego już oczyszczonych powierzchni (jak to zwykle ma miejsce w czyszczeniu strumieniowo-ściernym zniszczonych powłok).

Stwierdzono, że osadzanie materiału ściernego w krótkich czasach ekspozycji ulegało gwałtownemu zwiększeniu, ale następnie spadło po przekroczeniu krytycznego czasu ekspozycji (między 2,5 a 3 s).

Tarcze ścierne spojone obrotowe też pozostawiają w powierzchniach stalowych osadzone ziarna ścierne w ilościach zależnych od wielkości ziaren tarczy. Całkowita wartość osadzania ziaren podczas szlifowania tarczą ścierną wynosi 2,7% dla piasku kwarcowego 50-180 μm, 4,5% dla 180-355 μm i 3,0% dla 355-500 μm.

Tabela 5. Osadzanie odpadów ścierniw w stali węglowej. Na czerwono zaznaczono wartości najwyższe, na zielono drugie z kolei, na niebiesko trzecie z kolei. Najlepsze wartości na żółtym tle, drugie najlepsze na zielonym tle, a trzecie na tle niebieskim.

Tabela 6. Osadzenie ścierniw w wyniku omiatania.

Metody dokładnego czyszczenia w celu usunięcia pyłu i osadzonych w powierzchni ścierniw

Końcowe czyszczenie jest niezbędne po obróbce metodą strumieniowo-ścierną powierzchni. Zakurzone zanieczyszczenia można usunąć za pomocą zdmuchiwania suchym sprężonym powietrzem, zmiatania lub odsysania odkurzaczem przemysłowym, spłukiwania wodą i czyszczenia ultradźwiękowego (ścierniwem zawieszonym w wodzie). W przemyśle stosuje się również przemywanie kwasem. Chociaż przemywanie kwasem fosforowym może zmniejszać stopień zanieczyszczenia, to nie poprawia w znacznym stopniu wiązania katodowego. Możliwe, że czyszczenie kwasem obniża i wygładza profil chropowatości powierzchni.

Szlifowanie może pomóc w obniżeniu szkodliwego wpływu osadzonych ziaren. Można zwiększyć siłę zwilżania powierzchni, jeśli podłoże oczyszczone przez piaskowanie zostało następnie wypolerowane papierem ściernym, który usuwa częściowo osadzone resztki materiału ściernego, co poprawia podatność na zwilżanie stalowego podłoża.

Po oczyszczeniu strumieniowo-ściernym próbek stali nierdzewnej ścierniwem korundowym (p = 0,4 MPa) poziom osadzania się resztek wynosił od 7 do 8%. Po oczyszczeniu ultradźwiękowym poziom obniżył się do 5,4%, a po połączeniu z trawieniem i czyszczeniem ultradźwiękowym poziom spadł do 3%.

Innowacyjny jest proces hybrydowego czyszczenia strumieniem wody (HWJC), który powstał z połączenia zalet procesów strumieniowego czyszczenia wodą pod wysokim ciśnieniem z dodatkiem granatu #80 pod ciśnieniem wody 345 MPa (AWJ), jak i zwykłego strumienia wody (PWJ) o ciśnieniu roboczym do 620 MPa. AWJ wstępnie czyści powierzchnię docelową w celu usunięcia materiału powierzchniowego do prawie pożądanej głębokości, a następnie PWJ samą wodą pod wysokim ciśnieniem w tym samym obszarze usuwa wszelkie osadzone cząstki pyłu pozostawione przez proces AWJ, zapewniając również efekt „polerowania” powierzchni obrabianej w celu poprawy topografii powierzchni.

PWJ z odległości 30 mm powodował najniższy poziom skażenia pyłem, z ułamkiem powierzchni granatu 9,5% (połowa początkowej), przy odległości dyszy powyżej 50 mm proces był znacznie mniej skuteczny w usuwaniu osadzonego żwiru. Operacja PWJ spowodowała również wzrost głębokości usuniętego materiału z powierzchni (od około 50 μm do 220 μm); maksymalna głębokość usuwania w operacji PWJ była obserwowana przy odległości dyszy 20 mm. Wszystkie poddane obróbce powierzchnie procesami HWJC wykazywały na ogół nieco niższą chropowatość Ra niż powierzchnie poddane obróbce tylko za pomocą AWJ. Najniższa wartość Ra wyniosła 7,6 μm przy odległości dyszy 40 mm. Wyniki wskazują, że po PWJ chropowatość powierzchni była zmniejszona o więcej niż 20%, podczas gdy udział powierzchni żwiru został zmniejszony do połowy tego przed operacją PWJ.

Można zaobserwować, że osadzenie piasku zostało zredukowane do 6% przy najniższej prędkości obrotu dyszy

500 mm/min. Najniższy poziom zanieczyszczenia pyłem wynosił 3,8% przy prędkości obrotu 1500 mm/min. Stanowi to około jednej szóstej tej przed operacją PWJ. Głębokość usuwania związana z czyszczeniem PWJ wynosiła od 50 do 110 μm. Kąt uderzenia strumienia od 90o był najbardziej efektywny przy usuwaniu piasku w porównaniu z innymi przy tej samej odległości dyszy. Wyższe kąty strumienia (60° i 75°) i ruchu powrotnego strumienia skutkowały wydajniejszym usuwaniem piasku niż przy ruchu do przodu. Jednakże zaobserwowano znaczną przewagę w usuwaniu piasku pod kątem 45° przy ruchu do przodu. Przy kącie strumienia 30° nie było istotnej różnicy między ruchem do tyłu i do przodu pod względem osadzania się piasku. Najniższy poziom osadzania (5% pokrycia) zaobserwowano po pięciu przejściach PWJ. Głębokość usuwania wynosiła tylko 10 μm po jednym przejściu PWJ. Poziom profilu chropowatości Ra był zasadniczo niezmieniony. Dla powierzchni poddanych obróbce z taką samą liczbą przejść PWJ, z różnymi odległościami dyszy od podłoża, uzyskiwano lepszą wydajność niż ze stałą odległością. Dla powierzchni poddanych obróbce z taką samą liczbą przejść PWJ, te z różnymi odległościami dyszy miały lepszą wydajność niż ze stałymi odległościami. Proces HWJC może znacznie zmniejszyć poziom osadzanych rozbitych cząstek ścierniwa, a powiązane parametry PWJ wpływają na skuteczność usuwania piasku, chropowatość powierzchni i morfologię powierzchni.

Zasadniczo istnieją dwa rodzaje osadzania, mianowicie osadzone cząstki i zanurzone cząstki w podłoże. Wykazano, że cząstki pyłu zanurzone są trudne do usunięcia. Dlatego PWJ musi być wystarczająco silne, aby usunąć stop tytanu okalający zanurzone cząstki. Jednak wpływ kąta uderzenia PWJ i liczby przejść na wydajność usuwania piasku wskazał, że wraz ze wzrostem gęstości energii, uzyskany procent osadzeń maleje.