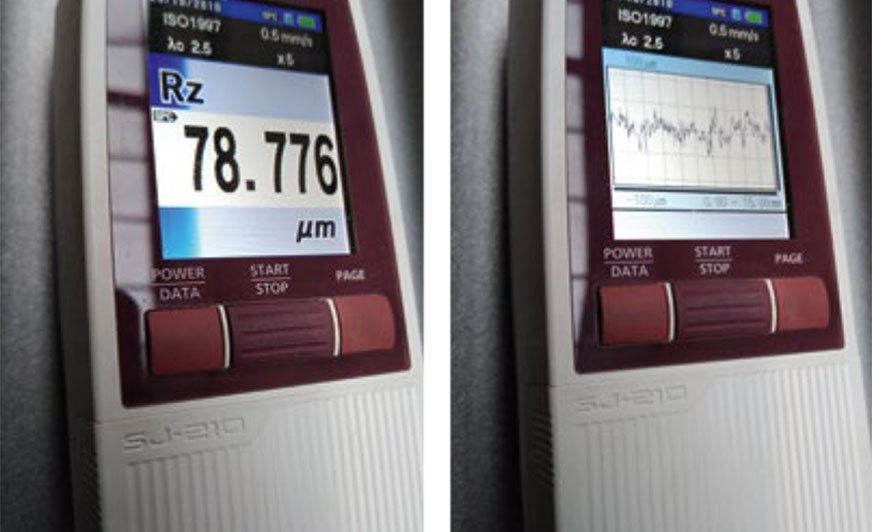

Ocena profilu chropowatości za pomocą przyrządu stykowego. (Parametr Rz jest porównywalny z Ry5)

Tab. 1.

Profil pośredni to wartości pomiędzy segmentem 2 i 3 komparatora (fot. 1).

Istnieją oczywiście bardziej precyzyjne metody pomiaru chropowatości, np. metoda oznaczania profilu powierzchni taśmą replikacyjną (PN–EN ISO 8503–5) lub metoda pomiaru przy użyciu przyrządu stykowego (profilomierza) – fot. 2.

Profil pośredni to chropowatość od sektora 2 komparatora do sektora 3, jednak niższa od samego sektora 3. W skrajnym przypadku chropowatość Ry5 może wynosić nawet 114 µm i przy dopuszczalnej tolerancji może zostatać uznana jako profil pośredni, co jeszcze powiększy opisany poniżej przypadek. Przyjmijmy jednak, że profil chropowatości pośredni G to średnia pomiędzy skrajnymi wartościami, czyli 80 µm. Przestrzeń w „dolinkach” tworzy tzw. martwą objętość, czyli coś, co musimy zalać farbą. Jest to dodatkowa ilość farby, która jednak nie buduje grubości mierzonej powłoki (rys. 2).

Malarz malując zgodnie z zaleceniami naniesie powłokę na grubość od 200 do 224 µm, bo powłoka o grubości 224 µm jeszcze się nie odznaczy na kolejnym zębie grzebienia. Przyjmijmy, że średnia grubość na mokro wyniesie 212 µm. Rzeczywista grubość mokrej powłoki będzie jednak wyższa o 48 µm, „warstwa schowana” w chropowatej powierzchni, a zatem łączna grubość mokrej powłoki to 260 µm. Po wyschnięciu grubość suchej powłoki wytworzonej z farby A wyniesie: GPS = 0,6 × 260 = 156 µm

Pamiętajmy jednak, że 48 µm „zabierze nam chropowatość”, a więc zostanie 108 µm. Jest to wartość średnia, która dyskwalifikuje powłokę z powodu grubości mniejszej od grubości specyfikowanej. Będą jednak miejsca, gdzie grubość na mokro będzie idealnie pokrywała się z wartością 200 µm na grzebieniu i tam GPS, po odjęciu tego, co ukryje się w chropowatości, wyniesie zaledwie 100,8 µm.

Nawet przyjmując wartości zaniżone, wynikające z wartości korygującej wynoszącej dla profilu pośredniego 25 µm, nasze rachunki nie wypadną korzystnie.

GPS = 0,6 x (212 + 25) = 117,5 µm

Reasumując, wyliczenie grubości mokrej powłoki z powodu chropowatości i skurczu farby w całej objętości, w tym tej części farby, która posłużyła do zalania martwej objętości, obarczone jest błędem. Z tego powodu należy skorygować wyliczenie. Nie ma na tę korektę norm, ale z doświadczenia na powierzchniach o profilu pośrednim zalecałbym dla cienkich powłok o grubości do 100 µm korektę wartości mierzonej na grzebieniu o 50 µm, a dla grubszych o 25 µm. Wyliczona na początku przykładu wartość WFT = 200 µm powinna być podniesiona do co najmniej 225 µm, aby mieć pewność, że spełnimy kryteria wymagane normą PN–EN ISO 1940. Warto pamiętać jeszcze o tym, że pomiar grzebieniem malarskim jest mało precyzyjny. Zakłócają go zarówno nierówności podłoża, które na stali walcowanej na gorąco nie należą do rzadkości, jak i samo wykonanie pomiaru. Grzebień przykładany powinien być prostopadle do powierzchni, na której mierzymy grubość powłoki, każde odchylenie grzebienia może spowodować odczytanie wartości wyższej od wartości rzeczywistej. Pamiętajmy też, że opisane wyżej różnice będą tym większe, im niższa objętościowa zawartość części stałych w farbie.

- pomiary powłoki gruntowej spełniają kryteria, czyli średnia pomiarów po odjęciu wartości korygującej 25 µm jest co najmniej równa wartości NDFT;

- minimalna grubość powłoki podkładowej po odjęciu wartości korygującej jest większa lub równa 0,8 NDFT;

- powłoka podkładowa jest na tyle twarda, że nie ulegnie odkształceniu przy pomiarze grubości grzebieniem przy malowaniu kolejnej warstwy.